聯係91视频网

山東山清水秀環境科(kē)技有限公司(sī)

聯係人:魏經理

手機(jī):13964612827

手(shǒu)機:13406630066

電話:0536-6063158

Q Q:2685370598

郵箱:sdsqsxhjkj@163.com

網址(zhǐ):www.tglib.com

地址:諸城市昌城鎮河崖路37號

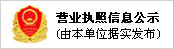

吸附脫附+催化(huà)燃燒設備

(1)預處理係統

考慮到生產過程中有粉塵,需對匯集後出外牆的管道中的廢氣(qì)進行預(yù)處理(lǐ);通過初效過濾器(G4)及中(zhōng)效過濾(lǜ)器(F8)作為過濾裝置,預處(chù)理後進入排(pái)風總管其(qí)作用是去除殘留在廢氣中的顆粒(lì)物,保護後續(xù)回收裝置的(de)正常運行。

(2)有機廢氣淨化係統

本項目采(cǎi)用(yòng)“收集+預處理+活性炭吸附、脫附裝置處理+催化燃燒”主要包(bāo)括(kuò)以下兩個部分: 1)經過預處理後的廢氣,經活性(xìng)炭吸附係統處理後通過排氣(qì)筒高空排放。 2)活性炭(tàn)飽和後利用熱空氣進(jìn)行脫附(fù),脫附後氣體(tǐ)經(jīng)過催(cuī)化氧化係統進行進一步處理淨化後排放。

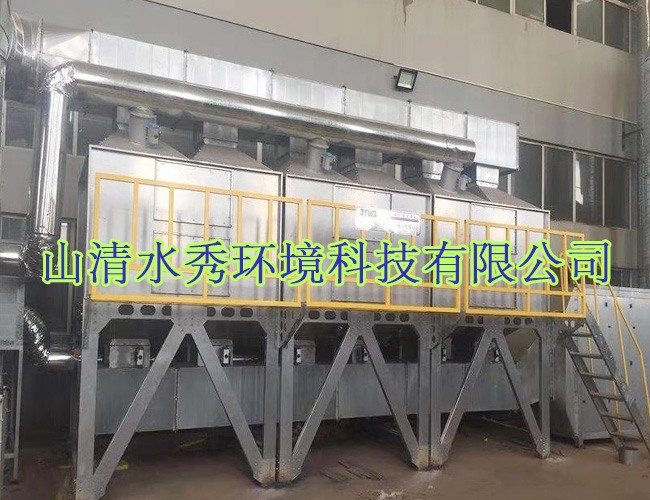

活性炭工作原理分二分部,一是吸附,二是脫附(fù)再生

吸炭脫(tuō)附流程(chéng)、吸收氣體流程、控製係統

1.廢氣收集係統:待處理廢氣由收集風管收集後(hòu)排至廢氣處理裝(zhuāng)置進行處理。

2. 顆粒物去除段:從室內排至室外的排風管道首先 進入初效(xiào)過濾器對粉塵(chén)進行過濾,不經過預處理,直接送入活性炭箱吸附易造成活性(xìng)炭堵塞,影響其吸附能(néng)力,故要通過幹(gàn)式初效過(guò)濾箱來去除這些成分。

3. 活性炭吸附段:經過預處理後的廢(fèi)氣進入活性炭(tàn)吸附箱,氣(qì)體進入吸附箱(xiāng)後,氣體中的有機物質被活性炭吸附而著附在活性炭的表麵,從(cóng)而使氣體得以淨化,淨化後的氣體再通過風管接入下一級處理設備。

4. 脫附氣體流程:當(dāng)吸(xī)附床吸附飽和後,可啟動脫(tuō)附風機對該吸附床脫附,脫附(fù)氣體首先經過催化床中的換熱器,然(rán)後進入催化床中的預熱器,在紅外熱器的作用下,使氣體溫度提高(gāo)到 300℃左右,再通過催化劑,有機物質在催化劑(jì)的作用下燃燒(shāo),被分(fèn)解為 CO 2和 H 2O,同時放出大量(liàng)的熱,氣體溫度進一(yī)部提高,該高溫氣體再(zài)次通過換熱(rè)器,與進來的冷風換(huàn)熱,回(huí)收一部分熱量。從換熱器出來的氣(qì)體分兩部分:一部分直接進入下一級(jí)處理設備;另一部分進入吸附床對活性炭進行脫附。當脫附(fù)溫度過高時可啟動補冷風機進行補冷,使脫附氣體溫度穩定在一個(gè)合適的範圍(wéi)內。活性炭吸(xī)附床內溫度超過報警值(zhí),自動啟用(yòng)火災應急(jí)自動噴淋係統。

5. 吸收氣體流(liú)程:經活性炭淨化後的氣體和催化燃燒爐處理後的氣體,高空排放。

6. 控製係統:控製(zhì)係統對係統中的風(fēng)機、預熱器、溫度、電動閥門進行控製。當係統溫度達到預定的催(cuī)化溫度時,係統自動停止預熱器的加熱(rè),當溫度不夠時,係(xì)統又重(chóng)新啟動預熱器(qì),使催化溫度維持(chí)在一個適當的範圍(wéi);當催化床的溫度過高時,開啟補冷風閥,向催化床係統內補充(chōng)新鮮空氣,可有效地控製催化床的溫度,防止催化床的溫度過高。此外,係統中還有防火閥,可有效地防止火焰回串。當活性碳吸附床脫附時溫度過高時(shí),自動啟用補冷風機降低係統(tǒng)溫度,溫度超過報警值,自動開啟火災應急自動(dòng)噴淋係統,確保係統安全,整(zhěng)個係統采用 PLC自動控製。

7.活性炭吸附管設(shè)備內壁采(cǎi)用雙層碳鋼外殼,鋼板厚(hòu)度(dù)3.0mm,保溫(wēn)厚50mm,法蘭有(yǒu)連接的地方采(cǎi)用(yòng)氟膠墊防(fáng)腐(fǔ)。

活性碳吸脫附催化燃燒吸附流(liú)程解析

活性炭是一類有著強力吸附性質的物質,它的結構特性,讓活性炭能夠進行較為高質量的吸收,並且吸收的量也是非常巨大的。在91视频网的生活中,91视频网(men)也(yě)是會經常使用這類物質,進行氣體的吸收。所以在工業中進行廢氣吸收,也是有(yǒu)著活性(xìng)炭的利用,活(huó)性碳吸脫附催化(huà)燃燒這一技(jì)術,便(biàn)是大(dà)大發揮出了活性炭的性質

1、吸附:有機廢(fèi)氣(qì)經過濾(lǜ)器除去(qù)固體顆粒(lì)物質,由上而(ér)下進(jìn)入吸附(fù)罐,有機物被活(huó)性炭捕(bǔ)集、吸附並濃縮,淨化的空氣從罐體下部(bù)經主(zhǔ)風機排入大氣。

2、解吸:當活性炭吸附有機物達到飽和狀態(tài)後(hòu),停止吸入有機廢氣。通過活性炭(tàn)床向上送入蒸汽進行吹脫,將有機物自活性炭中逐出,即解吸。罐中活性炭恢複其活性,即再生。

3、熱風幹燥及冷卻:用蒸汽解(jiě)吸後的(de)活性炭層中,約留有80~90%的蒸汽凝液,填充了活性炭內孔,從而降低了炭層的活性。因此,通入熱空氣對炭層進行(háng)幹燥。然後(hòu)關閉蒸汽閥門(mén),再通入常溫空氣,冷卻至25℃左右,活(huó)性炭恢複如(rú)初,以備(bèi)再循(xún)環使用。

1、 吸附-催化燃燒(shāo)法(fǎ)原(yuán)理

吸附(fù)濃縮-催化燃燒(shāo)法,該設備采用多氣路連續工作,設備多個吸附床可交替使用。含有機物的廢氣經風機的作用,經過活(huó)性炭吸附(fù)層,有機物質被活性炭特(tè)有的作用力截留在其內部,吸附去處效率(lǜ)達80%,吸附後的潔淨氣體排(pái)出(chū);經(jīng)過一段時間後,活性炭達到(dào)飽(bǎo)和狀態時,停止吸附,此時有機物已被濃縮在(zài)活性炭內,之後(hòu)按照PLC自動控製程序將飽(bǎo)和(hé)的活性炭床與脫附後待用的活性炭(tàn)床進行交替(tì)切換。CO(催化氧化設備)自(zì)動升溫將熱空氣通過風機送入活性炭(tàn)床使碳層升溫將有機物從活性炭中“蒸(zhēng)”出,脫附出來的廢氣屬於高濃度、小風量、高溫(wēn)度的有機廢氣。

催化燃燒法:VOC-CH 型有機氣體催化淨化裝置,是(shì)利用催化劑使有害氣(qì)體中的可燃組分在較低的溫度下氧化分解的淨化方法。對於(yú) CnHm 和有機溶劑蒸汽氧化分解生成CO2和H2O並釋放出大量熱量。

活性炭脫(tuō)附出來的高濃(nóng)度、小風量、高溫度的有(yǒu)機廢氣經阻火除塵器過(guò)濾(lǜ)後,進入特(tè)製的(de)板式熱交換器,和催化反應後的高溫氣(qì)體進行能量間接交換,此時廢氣源的溫度得到一(yī)次(cì)提升;具有一(yī)定溫度的氣(qì)體進入預熱器(qì),進(jìn)行第二次的溫度提升;之(zhī)後(hòu)進入一級(jí)催化反應,此時有機廢氣在(zài)低溫下部份分解,並釋放(fàng)出(chū)能量,對(duì)廢氣源進行直接加熱,將氣體溫度提高到催化反(fǎn)應的理想溫度;經溫(wēn)度檢測係統檢測,溫度符合催化(huà)反應的溫度要求,進入催化燃燒室,有機氣體得到透徹分解,同時釋放出大量的熱量;淨化後的氣體通過熱交換器將熱能轉(zhuǎn)換給出冷氣流,降溫後(hòu)氣體由引(yǐn)風機排空。

有機物利(lì)用自(zì)身氧化燃燒釋放出的熱量維持自燃,如果脫(tuō)附廢氣濃度足(zú)夠高,CO 正(zhèng)常使用需要很少的電功率(lǜ)甚至不需要電(diàn)功率加熱,做到真正的節能、環保,同(tóng)時,整套(tào)裝置(zhì)安全、可靠、無二次汙(wū)染。

2、 處理工藝流程

根據行(háng)業要求及減少用戶投資(zī)成本、運行維護費用,擬采(cǎi)用(yòng)濕法(fǎ)除塵(chén)、幹式過(guò)濾、活性炭吸附、催化(huà)燃燒脫附的方式對噴漆房汙染綜合治理,其中吸(xī)附濃縮 環保,同時,整套裝置安全、可靠、無二次(cì)汙染。

本處理裝置工藝采用濕法除塵+幹式過濾+吸附+催化淨化裝(zhuāng)置,工(gōng)作方式為:一個(gè)濕式除塵塔+幹式過濾器+若幹個吸附床,經(jīng)過除塵過濾去除漆霧後,有機廢氣進入吸附床中進行(háng)吸附(fù)工(gōng)作,淨化後的氣體由(yóu)風機排入排氣筒達標排放。日常工作時吸(xī)附床中一個進行脫附再生工作,其餘進行吸附工作。脫附時啟(qǐ)動催化(huà)燃燒器中的電預熱器,待溫度達到起燃溫度時(shí),由脫附風機和補冷風機補入係統中的冷風,經混合後調到適當溫度(140℃,其中廢氣中(zhōng)有機成分沸點:甲苯(běn)110.6℃,二甲苯138-144℃)後送入吸附(fù)床進行脫附操作,吹脫出的高濃度有(yǒu)機廢氣(可濃縮(suō)10-20倍)與燃燒後的熱廢氣在熱交換器中進行熱交換得到預熱後送入燃燒室,在燃燒室中升到起燃溫度後由催化劑將有機物氧化分解為無害的CO2和H2O。燃燒後的廢氣經脫附出的氣體熱交換溫度降低至180-200℃後用於脫附,多餘廢(fèi)氣排入排氣筒。

由(yóu)多個吸附(fù)床輪流進行吸附和脫附再生(shēng),吸附與脫附之間切換,連(lián)續運行(工作時間可根據企業生產情況調節)。本(běn)工程設計廢氣濃度100ppm,濃(nóng)縮後有機(jī) 廢(fèi)氣濃度可達到5000mg/m3以上,在燃燒器啟動通過電加熱升溫至起燃溫(wēn)度後,可維(wéi)持(chí)自燃。

氣體進口處設一直(zhí)排口,裝有電動閥門控製,在設備不工作時,直排口始終打開,當吸附裝置風機出現故障時,直排閥門自動(dòng)打開,進行檢修作(zuò)業。脫附再生采用催化淨化(huà)裝置,裝置進出口均安裝阻火器,整個係統(tǒng)采用PLC 控(kòng)製。

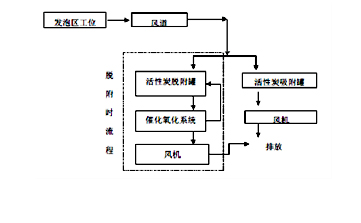

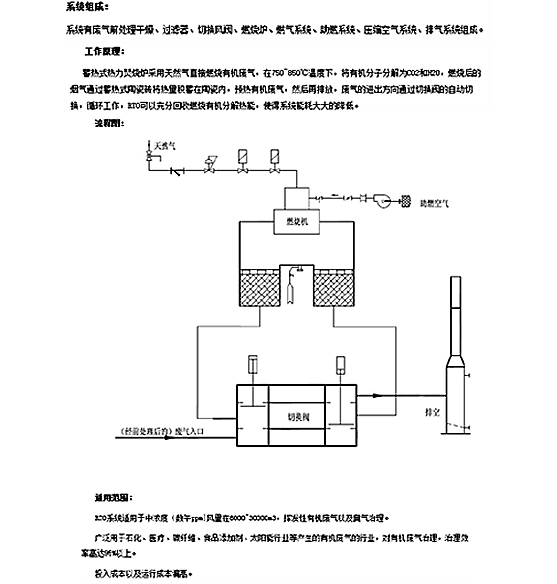

RCO蓄熱式催(cuī)化(huà)燃燒裝置

一. RCO淨化(huà)設備適用範圍(wéi)

RCO設備可直接應用於(yú)中高(gāo)濃度(1000mg/m3-10000 mg/m3)的有機廢氣淨化;RCO設備也可應用(yòng)於活性(xìng)炭吸附濃縮(suō)催(cuī)化燃燒係統,用於替代催化燃燒和加熱器部分。

RCO處理技術特(tè)別適用於熱回收率需求高的場合,也適用(yòng)於同一生(shēng)產線上,因產品不同(tóng),廢氣成分經常發生變化或廢氣濃度波動較大的場合。應用(yòng)行(háng)業包括汽車、造船、摩托車、自(zì)行車、家用電器、集裝箱等生產(chǎn)廠的塗裝生產線。石(shí)油、化工、橡膠、油漆,塗料、製鞋粘膠(jiāo)、塑膠製品、印鐵製罐、印刷(shuā)油墨、電纜及漆包線等生產線的廢氣處理,尤其適用於(yú)需要熱(rè)能回收的企業或烘幹線廢氣處理,可將能源回(huí)收用於烘幹線,從而達到節約能源的目的。可處理的(de)有機物質種類包括苯類、酮類、酯類、酚類、醛類、醇類、醚類和(hé)烴類等等。

二. RCO淨(jìng)化原(yuán)理

在工業生產(chǎn)過(guò)程(chéng)中,排放的有機尾(wěi)氣通過引風機進入設備的旋轉閥,通過選轉閥將進口氣體和(hé)出口氣體完全分(fèn)開。氣體首先通過陶瓷材料填充層(底層)預熱後發(fā)生熱量的儲備和熱交換,其溫度幾乎達到催化層(中層)進行(háng)催化氧化所設定的溫度,這時其中部分汙染物氧化分解;廢氣(qì)繼續(xù)通過加熱區(上層,可采(cǎi)用電加(jiā)熱方(fāng)式或天然氣加熱方式)升溫,並維持(chí)在設定溫度;其再進入(rù)催化層完成催化氧(yǎng)化反應,即反應生成CO2和H2O,並釋放大量的熱量,以達到預期的處理(lǐ)效果。經催化氧化後的氣體進入其它(tā)的(de)陶瓷填充層,回收熱能(néng)後通過(guò)旋轉閥排放(fàng)到大氣中,淨(jìng)化(huà)後(hòu)排(pái)氣溫度僅略高於廢氣處理前的溫度。係(xì)統連續運轉、自動(dòng)切換。通過旋轉閥工作(zuò),所有的陶瓷填充層均完成加熱、冷卻、淨(jìng)化的循環步驟,熱量得以回收。

RCO蓄熱式(shì)催化燃燒裝置使用旋(xuán)轉閥替代了傳統設(shè)備中眾多的閥門以及複雜的液壓(yā)設(shè)備。有機物(wù)去除率可以(yǐ)達到98%以上, 熱回收(shōu)率達到95-97%。

三. 設備特點

1. 操作費用(yòng)低,RCO一般在有(yǒu)機(jī)廢氣達到一定濃(nóng)度(1000mg/m3以上)時,淨化(huà)裝置中的加熱室不需進行(háng)輔助加熱,節省了費用;

2.不產生氮氧化物(NOX)等二次汙染物;

3.全自動控製、操作管理方便;

4.安(ān)全性高、淨化效率(lǜ)高達(dá)99%以上;

5.效率高的熱量回收率,熱回收(shōu)效率≥95%

RTO技術和RCO技術是VOCs(揮發性有機化合物)治理技術,是目前應用較(jiào)廣、治(zhì)理效果(guǒ)好、運行穩定、成本較(jiào)低的成熟性技術。

RTO,是指蓄熱式熱氧化技術,英文名為“Regenerative Thermal Oxidizer”。RTO蓄熱式熱(rè)氧化回收熱量采用一種新的(de)非穩態(tài)熱傳遞方式,原理是把有機廢氣加熱到760℃以上使廢氣中的VOC氧化分解成CO2和H2O。氧(yǎng)化產生的高溫氣體流經特製的陶瓷蓄熱體,使(shǐ)陶瓷體升溫而“蓄熱”,此蓄熱用於預熱後續進入的有機廢氣,從(cóng)而節省廢氣升溫的燃料消耗。RTO技術適用於處理中低濃度 (100-3500mg/m3)廢氣,分解效率為95%-99%。

RCO,是指蓄熱式催化(huà)燃(rán)燒法,英文名為“Regenerative Catalytic Oxidation Oxidition”。RCO蓄熱式催化燃燒法作用原(yuán)理是:一步是(shì)催化劑對VOC分子的吸附,提高了(le)反應物(wù)的濃度,第二步是催化氧化階段降低反(fǎn)應的(de)活化能,提高了反應速率。借助催(cuī)化劑可使有機廢氣在較(jiào)低的起燃溫(wēn)度下,發生無氧燃燒,分解成CO2和H2O放出大量的熱,與直接燃燒相比(bǐ),具有起燃溫度低,能耗小的特點,某(mǒu)些情況下達到起燃溫度後無需(xū)外(wài)界供熱,反應溫度在250-400℃。 RTO是大風量、高濃度有機廢氣理想的處理方式,適用於生產過程不需要(yào)熱量的場合。

RTO特點:

1、 氧化溫度為760-815℃

2、 有機廢氣在燃燒室的逗留時間為1-2秒

3、 可以達(dá)到99%以上(shàng)的有機廢氣(qì)分解率(三室RTO)

4、 使用蜂窩陶瓷蓄熱+預熱有機廢氣,充分利用熱能

5、 燃燒器輸出的調(diào)節比則(zé)可達26:1

6、 設備的使用(yòng)壽命(mìng)很長

一種沸石轉輪吸附濃縮(suō)+催化燃燒(shāo)新(xīn)工藝(yì)

VOCs的種類繁多、成分複雜、性質各異,在很多(duō)情況下采用一種淨化技術往往難(nán)以達到治理要求,而且也不經濟。利用不同單元治理技術的優勢,采用組合治理工藝,不僅可以滿足排放要求,而且可以降低淨化設備的運(yùn)行費用。因此(cǐ),在有(yǒu)機廢氣治(zhì)理中,采用兩種或多種淨化技術(shù)的組合(hé)工(gōng)藝得到了迅速發展。沸石轉輪濃縮(suō)技術就是針對低濃度VOCs的治理而發展起來的(de)一種新技術,與催化燃燒或高溫焚燒進行組合,形成了沸石(shí)轉輪吸附濃縮+焚燒技(jì)術[1]。

1、技術(shù)研究(jiū)現狀

蜂窩轉輪(lún)吸附+催化燃燒處理技術是20世(shì)紀70年(nián)代由日本發明的一種有機廢氣處理係統,吸附裝置是用分子篩、活性炭纖(xiān)維或(huò)含(hán)炭材料製備(bèi)的瓦楞型紙板(bǎn)組裝起來的蜂窩轉輪,吸附與脫附(fù)氣流的流向相反,兩個過程同時進行。這種係統在20世紀80年代初被我國引進和仿(fǎng)製,但由於(yú)吸附元件(蜂窩轉輪(lún))以(yǐ)及係統關鍵部(bù)位連接(jiē)技術都不過關,吸附與脫附的串(chuàn)風問題未得到根本解(jiě)決,設備性能不穩(wěn)定,因此國內應用較少,一直(zhí)未得(dé)到推廣。

20世紀80年(nián)代末研製設計了固定床吸附+催(cuī)化燃燒(shāo)處理係統。該係統是(shì)將吸附材料裝填在固(gù)定(dìng)床中(zhōng),再將吸(xī)附床與催化燃燒裝置組合成淨化處理係統。該工藝係統的原理與上(shàng)述蜂窩轉輪吸附+催化(huà)燃燒技術基本相同,但由於單件吸(xī)附床(chuáng)的(de)吸附(fù)與(yǔ)脫附再生過程分開進行,在操作上克(kè)服了蜂窩轉輪淨化係統吸、脫(tuō)附易串氣的缺點。經不斷改(gǎi)進,係統配置更加合理(lǐ),淨化(huà)效率高,運行節(jiē)能效果顯(xiǎn)著,在技術(shù)上達到水平[2]。該工藝係統非常適合處理大氣(qì)體量、低濃度的VOCs廢氣,其單套係(xì)統的廢氣處理量可以從幾千到十幾(jǐ)萬(m3/h)。該技術是我國(guó)真正自主創新的VOCs廢氣(qì)治(zhì)理工藝,自1989年在國內推廣(guǎng),到目前已有數百(bǎi)套該(gāi)類係統與裝置在使用。已(yǐ)經成為國(guó)內工業VOCs廢(fèi)氣治理的主流產(chǎn)品之一,並預計在將來仍將有很大的應用前景(jǐng)[3]。

利(lì)用催化燃燒法進行工業有機廢氣的治理,已經普遍應用(yòng)於汽車噴塗、磁帶製造和飛機零部件噴塗等。催化燃燒技(jì)術將揮發出來(lái)的大量有機溶劑(jì)充分燃燒。催(cuī)化劑采用多孔(kǒng)陶瓷載體催化劑,催化前的預熱溫度視VOC種類而(ér)不同:聚氨酯380~480℃,聚酯亞胺480~580℃;有機物濃(nóng)度約1600mg/m3,淨(jìng)化效率平 均為99%。

2、轉輪濃縮+催化燃燒新工藝

2.1技術介紹

針對現行各種方法在處理低濃(nóng)度、大風量的VOC汙染空氣時(shí)存在的設備投資大、運行成本高、去除效(xiào)率低等問題,91视频网研發(fā)了一種用於處理低VOC濃度、大風量工業廢氣(qì)的效率高(gāo)、安全(quán)的處理工藝。該方法的(de)基本構思是:采用吸附分離法對低濃度(dù)、大風量工業廢氣中的(de)VOC進行分離濃縮,對濃縮後的(de)高濃度、小風量的汙染空氣采(cǎi)用燃燒法(fǎ)進行(háng)分(fèn)解淨化,通稱吸附分離濃縮+燃燒分解淨化法。具有蜂窩狀結構的吸附轉輪被安裝(zhuāng)在分隔成吸附、再生、冷卻三個區的殼體中,在調速馬達的驅動下以每小時(shí)3~8轉(zhuǎn)的速度(dù)緩慢回轉。吸(xī)附、再生、冷卻三個區分(fèn)別與處(chù)理空氣、冷卻空氣、再生空氣風道(dào)相連接。而且,為了防止各個區之間串風及吸附轉輪的圓周(zhōu)與殼體之間的空氣泄漏,各個區的分隔板(bǎn)與吸附轉輪之間、吸附轉輪的圓周與殼體之間均裝有耐高溫、耐溶劑的氟橡膠密封材料。含有VOC的汙染空(kōng)氣由鼓風機送(sòng)到吸附轉輪的吸附區,汙染空氣在通過轉輪蜂窩狀通道時,所含VOC成分(fèn)被吸附劑所吸附(fù),空氣得到淨化。隨(suí)著吸附轉輪(lún)的回轉,接近吸附(fù)飽和狀態的吸附轉輪進入到再生(shēng)區(qū),在與高溫再生空氣接觸的過程中,VOC被脫附(fù)下來進入到再生空氣中,吸附轉輪得到再生。再生後的(de)吸附轉輪經過冷卻區冷卻降溫後(hòu),返回(huí)到吸附區,完成吸附/脫附/冷卻的循環過程。由於該過程再生空(kōng)氣的風量一般僅為處理風量的1/10,再生過程出口空氣中VOC濃度被濃縮為處理空氣濃度的10倍[4]。因此,該過程又被稱為VOC濃縮除去過程。

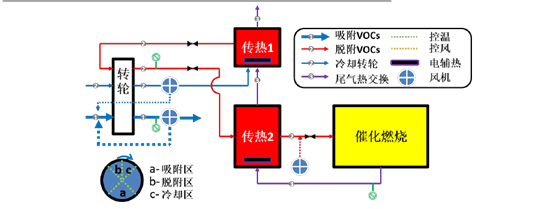

2.2、圖1是轉輪吸附(fù)濃縮-催化燃燒工藝流程圖(tú),相關說明如下:

1號風機帶(dài)動含VOCs廢氣經過轉輪a區域(yù)(藍1線路),a區域為(wéi)吸附(fù)區,根(gēn)據不同(tóng)的目標物可在轉輪中填(tián)充不同的吸(xī)附材料。吸附了VOCs的a區域隨轉輪轉動來到b區域進行脫附(紅2)。流經傳熱1的(de)高溫氣流將吸附於轉輪(lún)上(shàng)的VOCs脫附下來,並經過傳(chuán)熱2達到起燃溫度,隨後進入(rù)催化燃燒室進行催化氧(yǎng)化反應。由(yóu)於轉輪脫附之後要又要進行吸附,所以在脫附區域旁邊設冷卻區域(yù)c,以空氣進行冷卻(藍2),冷卻之後的溫空氣經傳熱1變(biàn)成(chéng)脫附用熱空氣。催化燃燒反應之(zhī)後的熱氣(qì)流(紅3)將(jiāng)部分熱量傳遞(dì)給傳熱(rè)2、傳熱1後排至空(kōng)氣(qì)。為了防(fáng)止催化燃燒室溫度過高,設置(zhì)第三方冷卻線路(紫4)用於催化燃燒室(shì)的緊(jǐn)急降溫。整(zhěng)個係統由2個監控係統組成,PC1(綠點線)負責監(jiān)控催(cuī)化(huà)燃燒室、傳熱(rè)器的溫度(其內(nèi)部設電輔熱裝置以平衡溫度波動),PC2(黃點線)負責(zé)風機控製,根據實際情況調節進(jìn)氣流(liú)量。PC2屬於PC1的子級(jí)係統,當PC1監測到溫度波動超過允許範圍時立刻將信息傳遞給PC2,PC2將收到的信息轉成指令傳遞給(gěi)各風機。

2.3 新工藝的特點

在近(jìn)期(qī)調研的基礎上對(duì)前期工藝進行了優化,主要體現在以下幾個方麵:

1、吸附區旁路內循環的建(jiàn)立,當廢氣經過吸附區吸附後不(bú)達標(biāo)(綠(lǜ)色在線(xiàn)監測儀),進入旁路內循環,再次進行吸附處理。此旁路內循環的基本思(sī)路為消(xiāo)滅現(xiàn)有汙染再吸納新的汙染。

2、冷卻風旁路建立,在工況十分複雜的情況下,VOCs濃(nóng)度有可(kě)能陡然升高 此時(shí)將部分(fèn)冷卻風引入到吸附區以降低脫附風量(liàng),同時在傳熱2後補充(chōng)新(xīn)風(fēng),以維係進入催化反(fǎn)應器的風量在預設範圍以內。此(cǐ)旁路的基本思想是以新風對高濃度VOCs進行稀釋,因而從效果上看此法也會延長治理時間。

3、與傳統工藝相比,該整個係統采用引風機設計(jì),便於對(duì)旁路的調控。去掉(diào)給催化燃燒(shāo)裝置用的降溫鼓風機,此機治標不治本,改為(wéi)在轉輪部分控製VOCs濃度。

4、催化燃燒室去掉電輔熱(rè)係統,改由傳熱2對(duì)空氣加熱到VOCs起然溫度(dù),並利用反應(yīng)放熱使催(cuī)化(huà)燃燒室溫度穩定在500-600範(fàn)圍內。

5、轉輪(lún)轉速易調,則在2的情況下可以適當提高(gāo)轉(zhuǎn)輪轉速,減少單位麵積轉輪單位時間內(nèi)吸附VOCs的量,從而保障係統(tǒng)的安全。

三、轉輪吸附的影響因素

當吸附材料確實後,影響轉輪裝置吸附性能的主要因素是轉輪運行參數和(hé)進氣參數。Yosuke等認為,一定範圍內(nèi)進氣負荷(hé)的變化(huà)可通過轉速、濃縮比(bǐ)、再生(shēng)風溫度(dù)等轉輪(lún)運行參數調節,以維持預(yù)定的性能;Lin等將蜂(fēng)窩轉(zhuǎn)輪應用於TFT-LCD產業廢氣處理,當(dāng)處理高排放濃度時,將入流速度降至1.5m/s,濃縮比降至8,轉速增至6.5r/h,再生風(fēng)溫度升至220℃,係統(tǒng)去除效率可達90%以上;Hisashi等(děng)指出(chū)理想轉速由再生風熱容量(liàng)與吸附劑熱容量平(píng)衡決定。

3.1 濃縮比(bǐ)

轉輪(lún)通過吸附-脫附以獲得(dé)低(dī)流量的濃縮氣體,因此濃縮比是轉輪性能的(de)一個重要指(zhǐ)標,定義為進氣流量與再生風流量的比(bǐ)值F,低濃縮比雖然可以保證(zhèng)高去除效(xiào)率,但增加再生風量的同時也增加了脫附能耗,而且濃縮氣體的濃度亦隨著脫附風量的增加而降低(dī)。當濃縮比從14減少至6時,甲苯的出(chū)口濃(nóng)度僅從4.7mg/m3。降低到(dào)1.5 mg/m3,但濃縮後的(de)甲苯濃度(dù)從1345mg/m3降至576 mg/m3,如此低的(de)濃度(dù)不利於後續(xù)燃燒或泠凝單元處理(lǐ)。因此,在確保(bǎo)係統設定的去除率前提下(xià),合理選擇濃縮比是至關重要(yào)的[6]。工程應用(yòng)上,濃縮比應兼顧效率與能耗,對於高濃度廢氣(qì),可選(xuǎn)擇低濃縮比以確(què)保去除率;而對於低濃度廢氣,適當選擇(zé)高濃縮比有利於(yú)係統整體(tǐ)能效比提高。

3.2轉輪轉速

吸(xī)附與脫附(fù)在轉輪運行(háng)周期中是同步進行(háng)的,兩者互為影響並(bìng)共同決定轉輪的去除效率,而轉速的大小意味著吸附和脫附時間長短。當轉速低於理想轉速時,相應的運行周期變(biàn)長,其脫附區的再生充分,但是其相對吸附能力λ箍著轉速n的減小而減小,在溫度分布曲線上表現為吸附區的(de)曲線下降明顯,這是由(yóu)吸附放熱少引起的,反(fǎn)映了吸附率的降低。而(ér)當轉速大於理(lǐ)想轉速(sù)時,溫度(dù)曲線表現為隻有脫附區前段少部分(fèn)能被加熱到再生溫度,因此理想轉速是脫附與吸附的理(lǐ)想平衡。因此(cǐ),理想轉速本質上(shàng)是吸附和脫附(fù)時間的控製,以實現(xiàn)轉輪去除率大。實際應用時,因受多因素(sù)影響,轉輪轉速為配合其他參(cān)數變化可控製在一區間值(zhí)。

3.3 再生風溫度

吸附劑的解(jiě)析再生存在一個特征溫度(低清洗溫度),高於(yú)該溫度可(kě)以獲得更快的解(jiě)析速率同時消耗更小的(de)脫附(fù)風量。

3.4進氣參數

1、 進氣濕度

實際工程中,有機廢(fèi)氣一般都含有水分,部分相對濕度甚至達到80%。而水分可(kě)能(néng)與汙染(rǎn)物形(xíng)成吸附(fù)競爭,占據轉輪吸附空間而降低汙染物去除效率,因此抗濕性是衡量吸附(fù)性(xìng)能的重(chóng)要指標之(zhī)一。

2 、進氣流速

在一定條件下,理想轉速與(yǔ)進氣流速成正比,當進氣流速提高時,轉速應相應的提高,如果(guǒ)轉速未根據流速進行相應(yīng)的提高(gāo),運行值低於理想轉速其相對吸附能力λ隨著轉速n的減小而減小,在溫度分布曲線上表現為吸附區的曲線下降明顯,反映了吸附率的降低。因此(cǐ)對於高濃度有機廢(fèi)氣,控製低進氣流(liú)速是十分必要的,或可相應的提高轉速。

四、轉輪吸附濃縮(suō)+催化燃燒的關鍵點

吸附分離濃縮+燃燒分解淨化法的核心技術是效率高吸附分離濃縮(suō)過(guò)程以及所采用的具有蜂窩狀結構的吸附轉輪。

4.1 沸石型號(hào)選擇及(jí)性能研究

疏水性沸石轉輪的研製。需要把加工成波紋形和平板形陶瓷纖維紙用無機粘合劑粘接(jiē)在(zài)一起後卷成具有蜂窩狀結構的轉輪,並將疏水性分子篩塗敷在蜂窩狀通道的表麵製成吸附轉輪,應用於工業廢氣中(zhōng)VOC的淨(jìng)化處理過程。

4.2 轉輪工藝參數及結構(gòu)優化

濃縮比——轉輪通過吸附(fù)-脫附以獲得低流量的濃縮氣體,因(yīn)此(cǐ)濃縮比(bǐ)是轉輪性能(néng)的一個(gè)重要指標(biāo),定義為進氣流量與再(zài)生風流量的比值F。

轉輪轉速——吸附與脫附在(zài)轉(zhuǎn)輪運(yùn)行周期中是同步進行的,兩者互為影響並共同決定轉輪的去除效率,而轉(zhuǎn)速的大小意味著吸附(fù)和脫附時(shí)間長(zhǎng)短(duǎn)。

再(zài)生風溫度——吸附劑的解析再生存在一個特征溫度(低(dī)清洗溫度),高於該溫度可以獲得更快的解析速(sù)率同時消耗更小的脫附風量。

密封性不佳是轉輪應用上存在的竄風的問題,結構的密封是一個非(fēi)常重要的控製點。

催化劑的選(xuǎn)擇。性能良好的催化劑應滿足下列基本要求:

(1)具有優良的低溫活性,並適應較高空速,因其直接(jiē)關係(xì)到(dào)裝置的建設費用和運行費用;

(2)熱穩定性好,在廢氣濃度過高而產生大量反應熱的情況下,催(cuī)化(huà)劑的溫(wēn)度會急劇上升,此時催化劑應不發生顯著的物理化學變(biàn)化;

(3)具有一定的機械強度和較小的壓(yā)力降。

Copyright ©2018 山東山清水(shuǐ)秀環境科技有限公司 版權(quán)所有 技術支持:恒泰互聯

歡迎訪問,山東(dōng)山清水秀環境科技有限公司官(guān)方網站!

歡迎訪問,山東(dōng)山清水秀環境科技有限公司官(guān)方網站!